高通量换热管

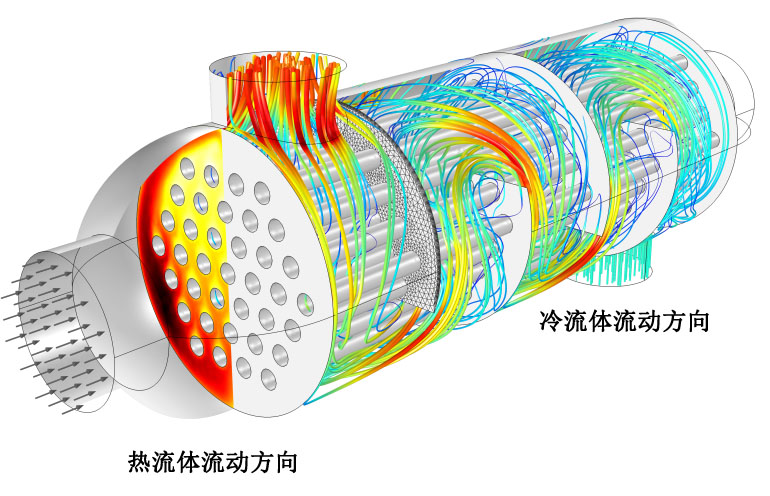

热传递过程可以分为导热、对流换热和辐射换热等三种基本方式,它们各自有不同的传热规律,实际中遇到的传热问题都常常是几种传热方式同时起作用。实现热量由热流体传给冷流体的设备就称之为换热器,它是广泛应用的一种通用设备,以电厂为例,换热器的投资约占整个电厂投资的70%。在炼油企业中四分之一的设备投资用于各种各样的换热器;换热器的重量占设备总重量的20%,在制冷设备中蒸发器、冷凝器的重量也要占整个机组重量的30%~40%。由于换热器在工业部门中的重要性,因此从节能的角度出发,为了进一步减小换热器的体积,减轻重量和金属消耗,减少换热器消耗的功率,并使换热器能够在较低温差下工作,必须用各种办法来增强换热器内的传热。因此最近十几年来,强化传热技术受到了工业界的广泛重视,得到了十分迅速的发展,并且取得了显著的经济效果。

强化传热的原则从传热学中我们知道换热器中的传热量可用下式计算,即Q=k·F·ΔT, 式中k:传热系数[W/(m2·K)];F:传热面积[m2]; ΔT:冷热液体的平均温差[K],从上式可以看出,欲增加传热量Q,可用增加k、F或ΔT。而实际上加大换热器的换热面积和提高对数平均温差都不是最佳途径,前者与换热器的结构有关,一味增大换热面积势必造成设备体积增大及成本的增加;而后者与流体的工况有关,选择高对数温差会使能耗增加。因而最理想的办法就是提高传热系数k。目前国内外的一种趋势是通过改变管子形状或对管子进行表面处理来强化传热,以提高换热器的效率。高通量管技术便是由此发展起来的用于强化沸腾传热过程的换热器新技术。

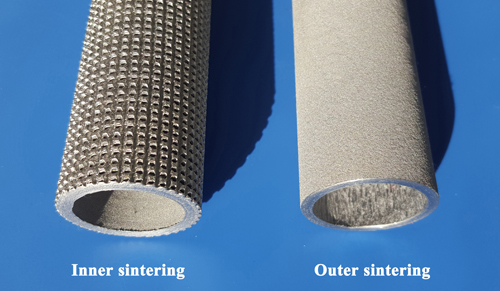

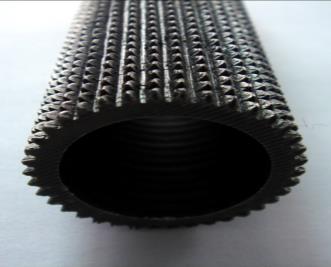

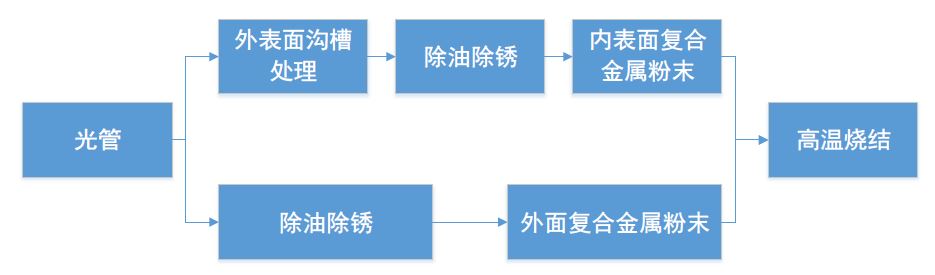

高通量管一种利用粉末冶金工艺在普通光管内表面或者外表面烧结一层特点孔隙结构多孔金属粉末的高效换热管。高通量管具有大量尺寸较大的稳定汽化核心,因而可以使工质在过热度很小的工况下产生大量汽泡,强化沸腾换热过程。多孔的表面形成了众多能够长期稳定存在的泡核沸腾中心,使膜状沸腾改变为泡核沸腾,液体在微孔中以薄液膜的形式处于四周受热状态,气泡内气体升温后迅速膨胀破裂,脱离沸腾表面,此时液体借助表面张力作用不断吸入微孔,并在孔穴中受热、蒸发,使沸腾设备保持在泡核沸腾的状态下。由于改变了沸腾状态,使总传热效率得到大幅度的提高。同时,液体在孔穴内受气泡不断膨胀、收缩而持续循环作用,孔穴也不易被堵塞。

高通量管具有以下几方面的优点:

1、能显著地强化沸腾给热,传热效果可提高20倍以上,减少所需换热面积一半左右,尤其适用于烷烃、烯烃、醇类、氟利昂等介质。在大型乙烯和大型芳烃等化工和石化装置中应用前景广阔。

2、可以在很小的温差下维持沸腾,对低品味能量的回收和低温沸腾换热有很大的价值,应用于再沸器时可以降低所需加热蒸汽的等级。

3、临界热负荷相对于普通管子高出很多,表面多孔换热管的临界热负荷是普通管的2倍。(4) 具有良好的阻垢性能。由于高通量管在传热方面的这些特点,国内许多企业正在进行相关方面的研究,同时对高通量管的性能进行了一些标准化工作,具体可参考HG/T 4379-2012烧结型高通量换热管。如果将强化沸腾与强化冷凝两者结合使用,即沸腾侧采用表面粉末冶金喷涂烧结成多孔层强化沸腾,在冷凝成采用锯齿管同时强化冷凝。两者的组合使用使高通量换热管的使用效果进一步得到提高。因此高通量管在炼油时的液体蒸发沸腾传热,石油,化工,冶金,海水脱盐,天然气储存于运输,气体分离,制冷以及其他行业。例如塔顶冷却器与乙烯分离装置重沸器。脱丙烷塔的空气分离装置的再沸器蒸发器冷凝器,天然气液化,制冷,空调,乙二醇蒸发,海水脱盐装置等方面具有广泛的应用前景。

换热管

换热管 当前位置:

当前位置: